El enfoque 5S: desde Japón hasta Rocchetta, la planta ubicada en Las Marcas experimenta una nueva metodología de trabajo.

Seiri, Seiton, Seiso, Seiketsu, Shitsuke: estas 5 palabras (que comienzan con 5 S) representan los principios de una metodología que proviene de Japón, basada en la eliminación de lo superfluo y el orden, diseñada para optimizar la organización de los espacios de trabajo dentro de las instalaciones manufactureras, con el objetivo de mantener un entorno de trabajo seguro y más eficiente.

La metodología 5S se ha aplicado en el establecimiento de Rocchetta, parte de la papelería de Fabriano (Grupo Fedrigoni), que se encarga del corte de papel, material que llega en grandes bobinas para ser transformado en pequeños paquetes A4 y A3 según las solicitudes de los clientes.

Mauro Chiucchi fue el Gerente del establecimiento de Rocchetta hasta el 30 de marzo de 2023 y es la persona que promovió, con éxito, el uso de la metodología 5S. Rocchetta ahora representa la planta ‘piloto’, con el objetivo de probar su aplicabilidad y con miras a una futura aplicación en otros sitios de producción del Grupo.

«En la planta, nuestra prioridad es garantizar condiciones de trabajo seguras y saludables, con la implementación del método 5S buscamos mejorar aún más nuestro entorno de trabajo. ¿Cómo? Actuando en dos frentes: el entorno de trabajo y la implementación de nuevas metodologías», afirma Chiucchi.

«El primer desafío que encontré fue superar el escepticismo inicial de algunos colaboradores, quienes sostenían que esta metodología no se podía aplicar aquí. Es normal que al principio haya puntos de vista diferentes cuando se pide revisar la forma de trabajar, pero poco a poco, discutiéndolo, logramos convencer a todos de que se podía hacer. Muchos se apasionaron y hoy todos son conscientes de las mejoras obtenidas para su propio bienestar«.

Pero ¿cómo funciona exactamente la metodología 5S?

Lo explicamos haciendo referencia a cómo se implementó en Rocchetta, una planta en la que hay instalaciones para cortar más de 500 toneladas de papel al día.

Primero hubo un momento de planificación que involucró a un consultor externo especializado, un líder del proyecto y otras figuras internas que siguieron de cerca todas las fases para adquirir el conocimiento, convirtiéndose progresivamente en expertos en la metodología. En varias etapas, unas 80 personas se involucraron en grupos de trabajo, llamadas a aprender las técnicas y a poner en práctica las actividades establecidas.

Una vez definidos los equipos, la superficie de la planta se dividió en áreas de intervención, sobre las cuales, progresivamente, se aplicaron los conceptos 5S, siguiendo estos pasos:

- 1. Seiri (Separar)** separar lo necesario de lo superfluo, es decir, evaluar en el área objeto de intervención todo el material que puede estar allí pero no es necesario para el proceso de producción en curso, y llevarlo afuera, a un área designada como «área roja».

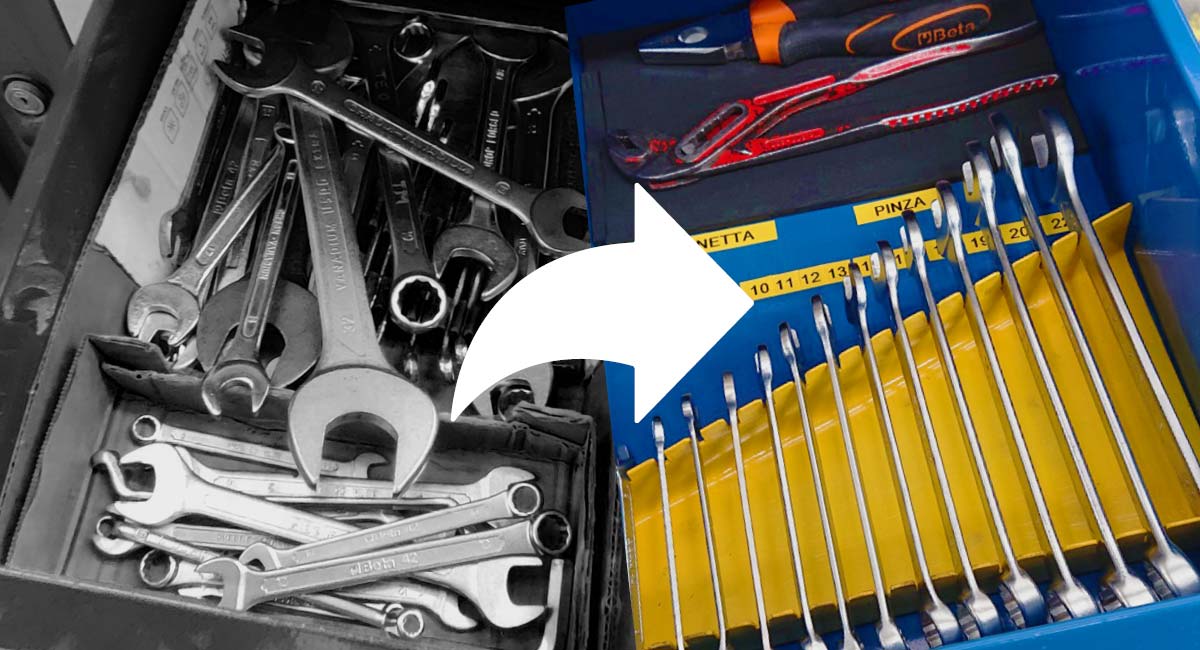

- 2. Seiton (Ordenar): organizar, «un lugar para cada cosa y cada cosa en su lugar», es decir, organizar de manera inteligente los materiales que se llevaron afuera, con un orden que permita tenerlos al alcance cuando se necesiten, reduciendo el tiempo de búsqueda.

- 3. Seiso (Limpiar): limpiar e inspeccionar el área de trabajo y realizar pequeñas intervenciones en las máquinas, asegurándose de que todo esté ordenado y limpio, de modo que todos los objetos/herramientas estén siempre disponibles y listos para su uso.

- 4. Seiketsu (Estandarizar): estandarizar, basándose en lo hecho con los tres primeros «S», establecer reglas sobre cómo y cuándo deben realizarse las tareas. Estos estándares pueden incluir programas de limpieza y la organización de espacios.

- 5. Shitsuke (Mantener): mantener en el tiempo, se deben realizar verificaciones periódicas para monitorear el nivel alcanzado y realizar mejoras posibles.

«Los puntos más difíciles son los dos últimos, en particular mantener con el tiempo, pero debo decir que he encontrado mucha colaboración, ya que se dieron cuenta de inmediato de los beneficios. El entorno de trabajo se vuelve más ordenado y limpio, por lo que trabajar en un espacio así es más agradable, gratificante y menos estresante. Hay una ventaja en términos de bienestar, además de una mayor seguridad; se crea espacio libre eliminando lo superfluo, los pasajes son mejores y no hay materiales que obstaculicen, las personas trabajan mejor en sus estaciones y tienen sus herramientas al alcance. Además, este enfoque enseña a trabajar en grupo y con metodología».

La implementación del proyecto se dividió en dos años, un tiempo considerado óptimo para que las personas adquieran y hagan propia la metodología, convirtiéndola en el modus operandi normal. «Realizar este proyecto demasiado rápido puede hacer que fracase. Es fundamental que las personas se sientan involucradas y responsabilizadas, respetando los tiempos adecuados, colaborando para un fin común del cual todos pueden ver directamente el beneficio. Son ellos junto con el equipo quienes, en última instancia, deciden las intervenciones a realizar para mejorar cierta área y los espacios. No hay nada impuesto, son ellos quienes toman decisiones al respecto y siempre pueden mejorarlas con nuevas sugerencias, respetando las reglas. Los proyectos 5S son realizados por los operarios que trabajan en ellos«.

Descubre más sobre la metodología 5S en esta Cápsula de Sostenibilidad